Qualität aus Überzeugung: Warum wir unser Material selbst testen

In der additiven Fertigung gibt es unzählige Materialien auf dem Markt. Jede Marke verspricht Spitzenleistung, aber oft fehlen die entscheidenden Details, um diese Versprechen zu überprüfen. Wie wurden die Werte ermittelt? Unter welchen Bedingungen? Wurde das Material vorher getrocknet, um die Feuchtigkeit zu entziehen, die die Festigkeit beeinträchtigen kann?

Weil es keine standardisierten und transparenten Prozesse gibt, um diese Fragen zu beantworten, haben wir uns entschlossen, die "Extrameile" zu gehen. Uns war es wichtig, eine verlässliche Datengrundlage zu schaffen, auf deren Basis wir das bestmögliche Material für unsere Schleifunterstützung auswählen können.

Unser Vorgehen: Maximale Vergleichbarkeit unter realen Bedingungen

Um fundierte Entscheidungen treffen zu können, haben wir verschiedene ASA-Filamente aufwendig getestet. Dafür haben wir Zugproben unter identischen und streng kontrollierten Bedingungen hergestellt.

Vorbereitung ist alles: Wir haben das Material vor dem Drucken in einem speziellen Filamenttrockner behandelt, um sicherzustellen, dass keine Rest-feuchtigkeit die Ergebnisse verfälscht.

Professionelle Tests: Die hergestellten Proben haben wir von der unabhängigen Firma Dynatec Gesellschaft für CAE und Dynamik mbH auf einer professionellen Zugprüfmaschine testen lassen.

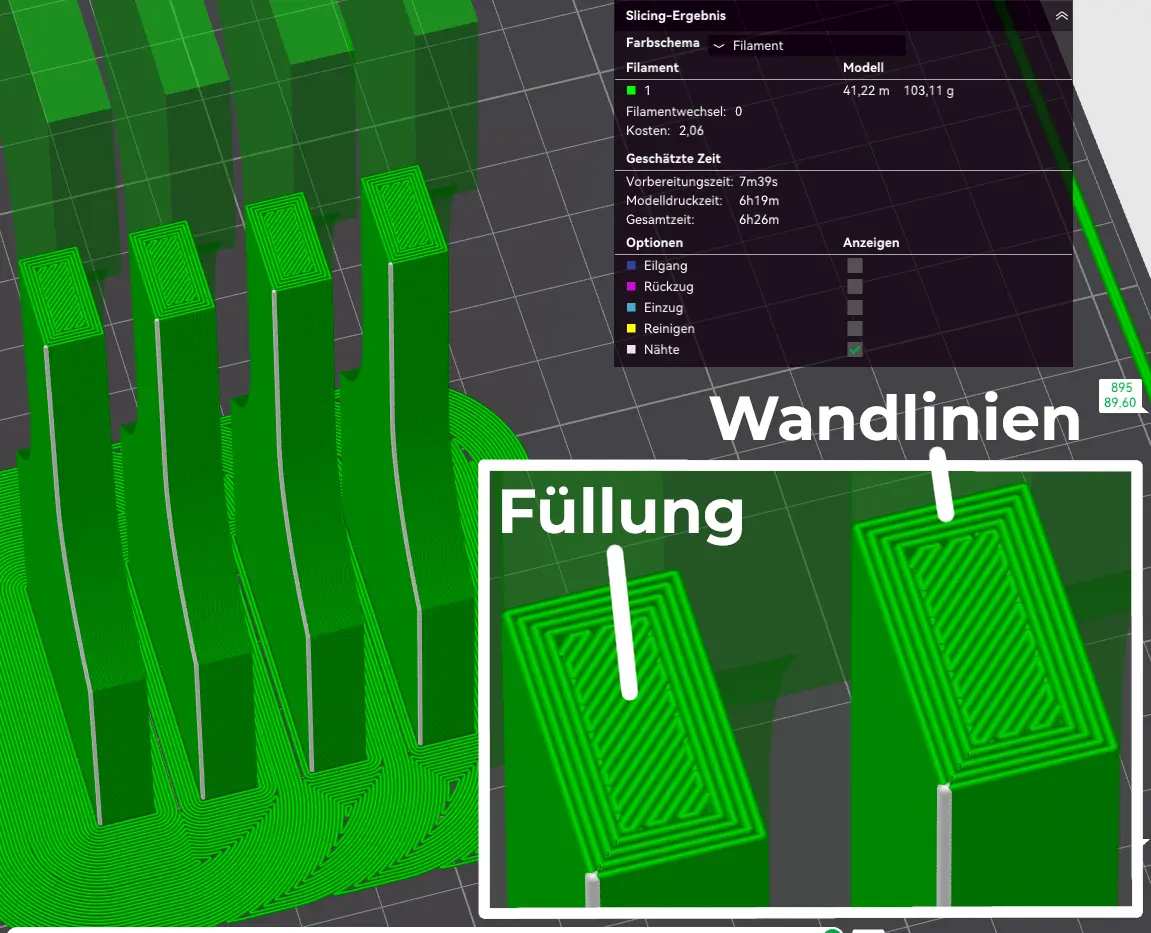

Praxisnahe Fertigung:

Die Herstellung erfolgte auf einem hochzuverlässigen Bambu Lab X1 Carbon Drucker mit denselben Einstellungen, die wir auch für unsere finalen Produkte verwenden. Dabei haben wir uns bewusst gegen eine Optimierung für maximale Festigkeit entschieden. Stattdessen haben wir eine praxisnahe Ausrichtung der Drucklinien gewählt (+45°/-45°), um ein Materialverhalten zu erhalten, das dem Einsatz in der realen Welt entspricht.

Unsere Erkenntnis: ASA-CF ist nicht immer die beste Wahl

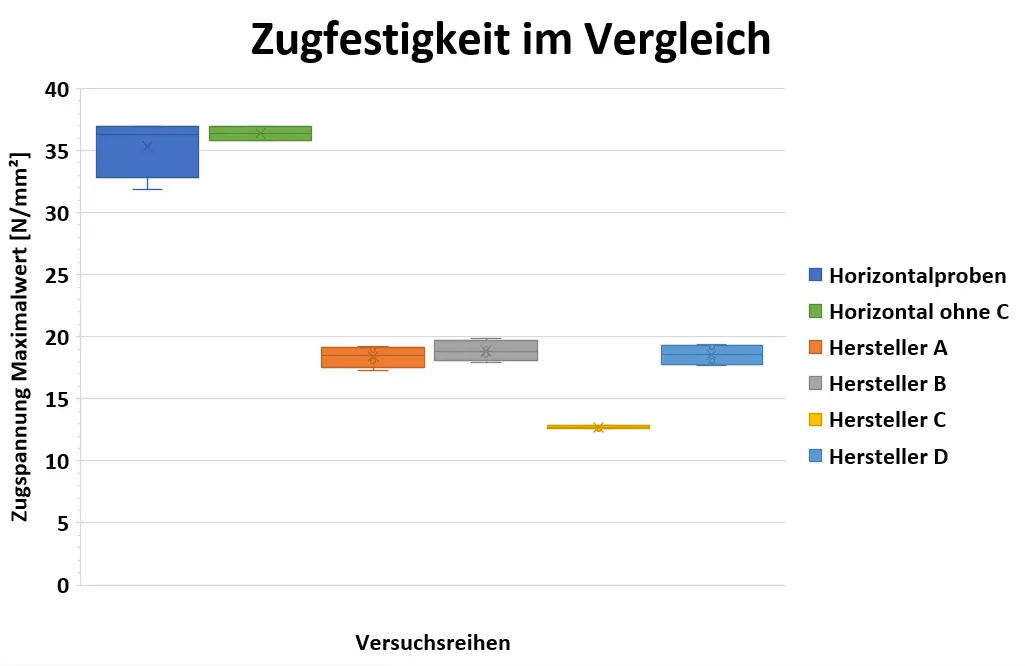

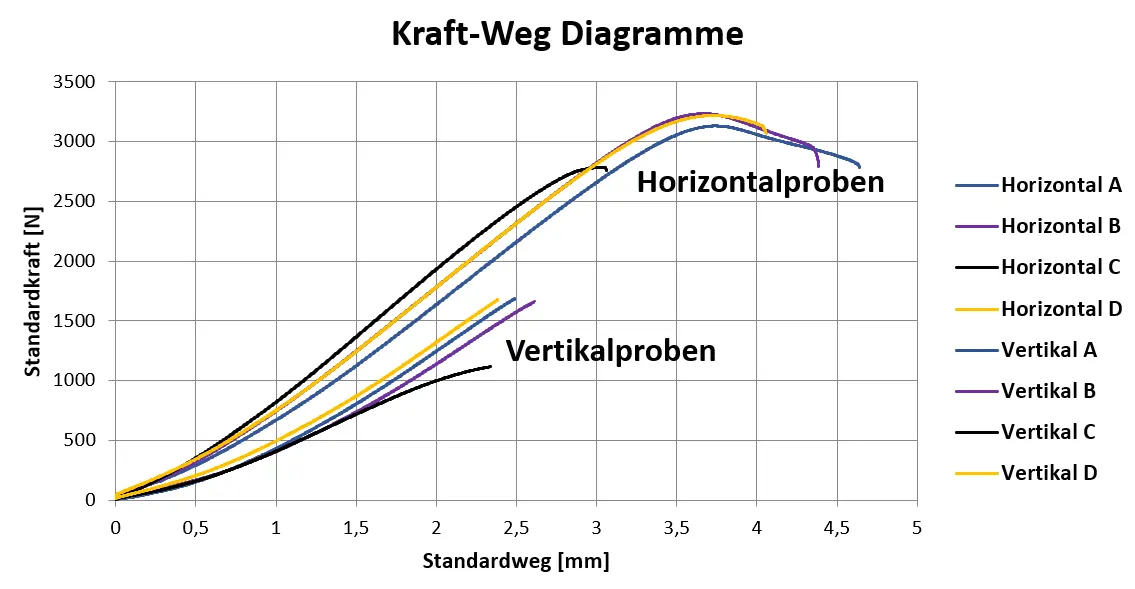

Die Versuche haben gezeigt, dass die Vertikalproben (also die Schichthaftung) nur etwa die Hälfte der maximalen Zugspannung von Horizontalproben erreichen. Jede Schicht stellt eine potenzielle Schwachstelle dar, daher war uns die Schichthaftung besonders wichtig.

Interessanterweise schnitt das mit Kurz-Kohlefasern verstärkte Material (ASA-CF) in unseren Tests deutlich schlechter ab als andere Materialien. Die Kohlefasern führten zu einem spröderen Material, das vor allem bei der Schichthaftung deutliche Defizite aufwies. Wir vermuten, dass die Fasern im gedruckten Bauteil nicht zur Kraftübertragung beitragen, sondern eher als Fremdkörper wirken.

Dennoch hat ASA-CF seinen Platz – es erzeugt eine optisch und haptisch herausragende Oberfläche und kann zur thermischen Stabilität beitragen. Für Bauteile, die Zug- oder Scherkräften ausgesetzt sind, ist es jedoch nicht die ideale Wahl.

Das Ergebnis: Qualität, die überzeugt

Die Ergebnisse der Materialuntersuchungen haben bestätigt, dass es bei den von uns getesteten Filamenten kaum Qualitätsunterschiede in Bezug auf die Zugfestigkeit gibt, die über die Messungenauigkeit hinausgehen.

Wir haben uns letztendlich für Material D entschieden. Es bot nicht nur hervorragende Ergebnisse bei der Schichthaftung und der Zugfestigkeit , sondern die Messwerte lagen auch nur unwesentlich unter denen des besten getesteten Materials B. Da die geringfügigen Unterschiede im Bereich der Messungenauigkeit liegen, können wir Ihnen ein Produkt anbieten, das technisch absolut überzeugt.

Mit Material D nutzen wir ein qualitativ hochwertiges Material, das in der Praxis keine Nachteile gegenüber der teureren Alternative B aufweist. So können wir sicher-stellen, dass unsere Schleifunterstützung den Belastungen im Alltag standhält und wir die Qualität liefern, die Sie von uns erwarten können.